章丘铸成机械-射芯机专业制造厂家

客户统一咨询热线

158-6668-6588

公司地址:山东省济南市章丘区明水张家工业园

内容作者:射芯机 发布时间:2018-12-24 08:43:01 浏览次数:0

介绍了一种油盘的射芯机工艺设计方案,为油盘的生产提供一种新的生产工艺。该工艺设计结合生产线的工装设备和类似零件的射芯机生产经验,通过设计计算与模拟软件结合,更切合实际生产,为大型薄壁铸铁件的工艺设计提供了一种新的设计思路,有效避免了大型薄壁铸铁件生产过程中易出现冷隔、夹砂、夹渣等铸件质量差的问题。

1 铸件简介

四川南车共享铸造有限公司生产的油盘(见图1)重1 204 kg,轮廓尺寸为2 324 mm×1 031.7 mm×651 mm,材质为HT300,小壁厚为15.8 mm,大壁厚为99 mm,要求检测本体硬度和对局部重要部位做100%磁粉检测,对铸件壁厚尺寸要求极高,公司传统射芯机工艺生产的铸件因补贴、拔模斜度问题导致重量超重,并且质量问题较多。

2 方案设计

油盘整体壁厚较薄,而且对薄壁部位的要求较高,因此浇注时必须充型平稳,避免铁液飞溅引起的铁豆、冷隔等缺陷,综上所述,决定采用底注式浇注工艺方案,浇注系统设计为开放式,根据模拟结果,调整浇注系统尺寸,控制各个内浇道流速和流量。

2.1 工艺参数设计

(1)铸件浇注时间的计算如下[1]:

t=f[G1/2+1/3(σ×G)1/3]×(2/3)n-1=35.7 s

(1)式中:t—有效浇注时间,此处取t=35 s;f—材质系数(灰铸铁f=1.0,球墨铸铁f=0.9);G—铸件质量,kg;σ—铸件的主要壁厚(一般指薄壁厚),mm;n—浇注系统的组数或浇包个数(n≤3)。

(2)浇注系统设计。阻流截面(直浇道)计算公式如下[2]:

S阻=M/[ρtμ(2gHp)1/2]=46.7 cm2

(2)式中:S阻—浇注系统中的小断面总面积,cm2;M—流经阻流截面的金属液重量,kg;ρ—金属液密度,g/cm3;t—浇注时间,s;μ—流量系数(顶注0.8,中注0.6,底注0.45,有过滤降0.1);g—重力加速度,cm/s2;Hp—平均静压头高度,cm。

采用开放式浇注系统,直浇道处为阻流截面,ΣF直=46.7 cm2,直浇道直径d=7.71 cm,取d=8 cm,因此,ΣF直=50.24 cm2;各浇道截面比为ΣF直:ΣF横:ΣF内=1∶2.1∶2.1,横浇道1个,截面尺寸为110 mm×96 mm,ΣF横=105.60 cm2, 内浇道5个,截面尺寸为140 mm×15 mm,ΣF内=105 cm2。

(3) 过滤网选择。为保障进入型腔的铁水纯净,避免夹渣,在各个内浇道处设计过滤网。根据公司常用的过滤网规格和过流量的关系:灰铁—4 kg/cm2;球铁—2 kg/cm2。根据浇注重量选择120 mm×120 mm×22 mm过滤网,其有效使用面积为100 mm×100 mm=100 cm2,有效过流量为100 cm2×4 kg/cm2=400 kg。5道内浇口总过流量=2 t,满足浇注重量要求。

(4) 出气设计。考虑铸件的分芯位置,在每个分芯面做出型腔的出气孔,出气孔12个,截面尺寸为80 mm×12 mm,ΣF出气=108 cm2,ΣF出气:ΣF直=2.15。

2.2 砂芯设计

考虑模具成本和射芯机实际生产操作,将油盘的砂芯分为8个版块,部分砂芯通过在芯盒中调整活料共用芯盒。其中:3#和6#砂芯共用芯盒,4#和5#砂芯共用芯盒,1#和8#砂芯共用上模,2#和7#砂芯共用上模。在每个砂芯上设计吊运结构和组芯标识。油盘的砂芯具体如图2所示。

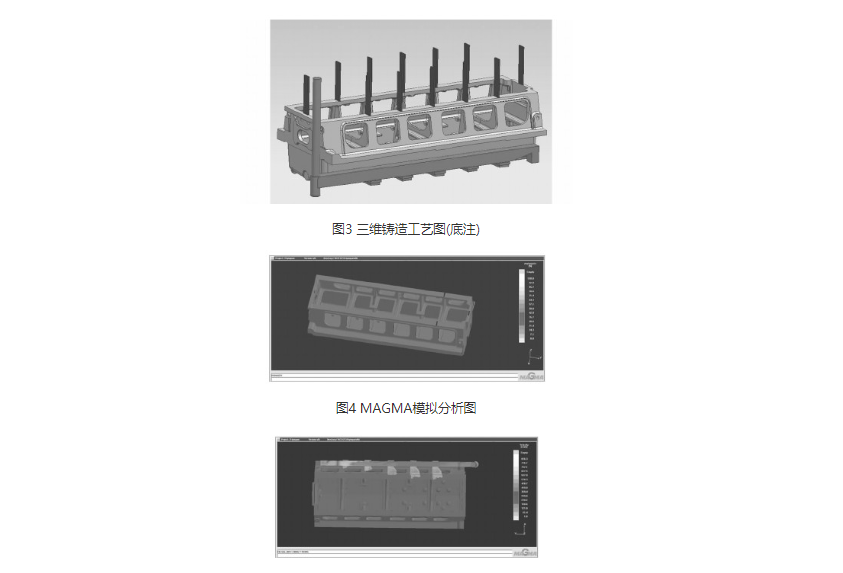

3 模拟分析

铸件的三维铸造工艺图(底注)如图3所示,采用MAGMA模拟软件模拟的凝固结果如图4所示,铸件零缺陷,满足要求。流速和流量模拟分析显示:所有内浇道瞬时高流速均小于或等于2 m/s(见图5),第1道内浇道流速偏低(见图6),流量小于其他内浇道(见图7),其中,第1~第5内浇道流量分别为:230 kg、290 kg、312 kg、308 kg、308 kg,各个内浇道流量相对均匀,均不超过400 kg,未达到过滤网的过流量极限。

4 生产验证

目前该油盘通过上述方案投入5件生产验证,5件的铸件编号分别为:642402、642403、642501、642503、642802,上述编号所对应的浇注时间分别如下:37 s、39 s、35 s、40 s、39 s,铸件清砂后外观轮廓清晰,划线鉴定尺寸符合图纸要求,性能和无损检测符合技术要求,满足了用户的需求。

5 结束语

(1) 在射芯机生产类似大型薄壁铸铁件时,浇注系统的设计要在保障铸件快速充满的同时,使整个充型过程平稳,没有紊流,并且浇注系统的引入位置要有利于铸件充型,避免冲砂。浇注系统各个内浇道的过流量需尽量保持一致。

(2) 可以利用模拟软件与设计计算相结合,优化射芯机铸造工艺设计,提高铸件工艺设计合理性。

相关文章:射芯机

射芯机作为一种工业设备如何提高工作效率和生产质量

射芯机作为一种工业设备如何提高工作效率和生产质量

射芯机是一种工业设备,被广泛应用于射钉、射螺丝等行业。该设备利用气动原理,通过压缩空气产生的动力,将钉子或螺丝高速注射到......

TIME:2024-02-03